山东重弓汽车配件有限公司

联系人:于经理

电 话:13275338222

邮箱:8168490@qq.com

地 址:山东省淄博市

| 复合材料汽车板簧制备成型工艺路线 |

| 时间:[2019/7/16] |

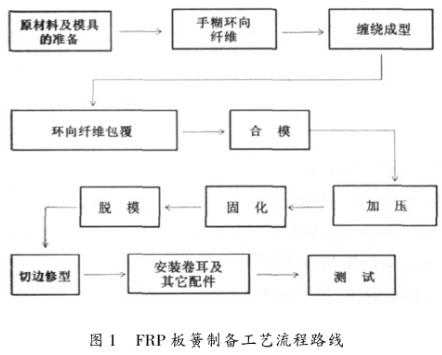

当前复合材料汽车板簧的制备方法有纤维缠绕、模压成型、RTM等工艺,但这些工艺也各自存在一定的问题。缠绕工艺生产效率较高,但是存在层间结合力不强,易破裂等现象,增加环向的玻璃纤维可以改善层间结合情况。 针对汽车板簧材料制备中的工艺缺陷,汽车板簧生产厂家主要采用纤维缠绕/手糊成型制备变宽变厚等截面积的复合材料板簧,通过玻璃纤维纱与玻璃纤维布预浸料相结合的增强材料形成非常单向缠绕,使得汽车板簧在不同方向具有较好的强度,综合性能得到提高。其工艺流程路线见下图1。

复合汽车板簧材料模具模芯形状是一种回转体结构,由两个与汽车板簧内弧面结构等同的中心轴对称弧面及两端圆弧面组成,通过将预浸渍树脂的纤维缠绕在模具上,经高温固化后,切割成需要的形状并安装配件制成。 汽车板簧材料的制备过程为: 在60摄氏度下将纤维烘干,确认纤维干燥;之后将模具固定在缠绕机上,在模具的成型面上均匀涂抹一层树脂,手糊一层经环氧树脂浸渍后的平纹玻璃纤维布并外延至合模面以备缠绕结束后包覆外层纤维纱层;然后将在浸胶槽中经过树脂预浸渍处理的纤维以缠绕的方式铺设在型腔里。将缠绕线速度、张力、圈数等参数输入缠绕机。在缠绕的过程中,模具以恒定线速度旋转,通过张力施加装置将纤维的张力控制在一定的范围内,纤维张力随缠绕层数增加逐层递减,以防止因外层纤维张力过大对内层纤维及树脂层形成挤压,导致里部纤维层中树脂流失,减低产品树脂含量,影响汽车板簧产品力学性能。 借助于缠绕机联动的导纱器使纤维能够从型腔的一侧向另一侧均匀往复缠绕,待缠绕至汽车板簧产品所需圈数时停止缠绕并剪断纤维,并用缠绕初始时铺设的玻璃纤维预浸布将外侧纤维层包裹起来,准备合模,合模应尽量在较短时间内完成,避免树脂流失。将模具取下,合模,切断裸露在模具两端的纤维,施加适当压力。 由于缠绕过程及合模过程存在树脂流失过多的现象,可通过加入絮凝剂A来改善,保证纤维含胶量控制在25%至35%之间。将模具整体移至烘箱在高温环境下固化,待固化完成后,模具冷却、脱模取下汽车板簧产品,经修边切割得到所需要形状的复合材料汽车板簧主体,装配各配件完成装配完好的汽车板簧。 |

| 上一篇:钢板弹簧出现异响的原因 |

| 下一篇:汽车板弹簧扭转变形受结构影响吗? |

| 相关新闻: |